Спектрометры

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Спектрометры в металлообработке: контроль состава металлов и сплавов

Спектрометры – высокоточные приборы для определения состава веществ на основе анализа излучения (оптического, рентгеновского, масс-спектра и т.д.). В металлообработке и станкостроении спектрометры играют ключевую роль, поскольку позволяют точно контролировать химический состав металлов и сплавов, тем самым обеспечивая высокое качество готовой продукции. Ниже рассмотрим основные принципы работы, типы спектрометров и их применение в различных процессах металлообработки.

Принцип работы спектрометров

Спектрометр регистрирует и анализирует спектр излучения, испускаемого веществом при воздействии на него различных типов энергии (тепловой, электрической, рентгеновской и т.д.). Основная идея в том, что каждый химический элемент имеет уникальный «спектральный отпечаток» – совокупность характерных волн (линий) в спектре. За счёт выявления этих линий и измерения их интенсивностей можно определить, какие элементы присутствуют в образце и в какой концентрации.

В металлообработке наибольшее распространение получили:

- оптико-эмиссионные спектрометры (OES) – регистрируют оптическую эмиссию света, испускаемого образцом в процессе воздействия искры или дуги;

- рентгенофлуоресцентные спектрометры (XRF) – анализируют вторичное рентгеновское излучение, возникающее при облучении образца первичным пучком рентгеновских лучей;

- масс-спектрометры – используют ионизацию и последующий раздел ионов по отношению заряд/масса. В металлообработке реже применяются для рутинного контроля, но востребованы в научных исследованиях и точном анализе редких примесей.

Типы спектрометров и их особенности

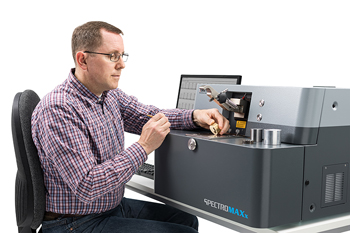

Оптико-эмиссионные (OES)

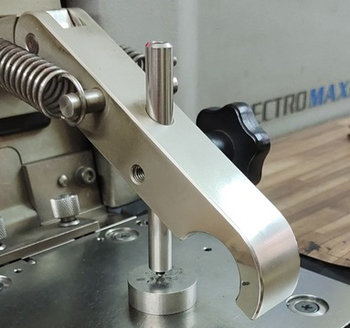

В таких приборах образец металла подвергается воздействию электрической дуги или искры. При этом атомы в зоне разряда возбуждаются и излучают свет различных длин волн, характерных для присутствующих химических элементов. Затем этот свет проходит через оптическую систему (дифракционную решётку или призму) и регистрируется датчиками. По интенсивности линий выводится количественный состав.

Преимущества: высокая точность и быстрота анализа, широкий диапазон определяемых элементов, включая углерод, серу, фосфор и пр., возможность прямого анализа твёрдого образца без сложной подготовки. Недостатки: требует использования пробоотборной площадки (станции) и подготовки поверхности образца, относительно высокая стоимость оборудования и его обслуживания.

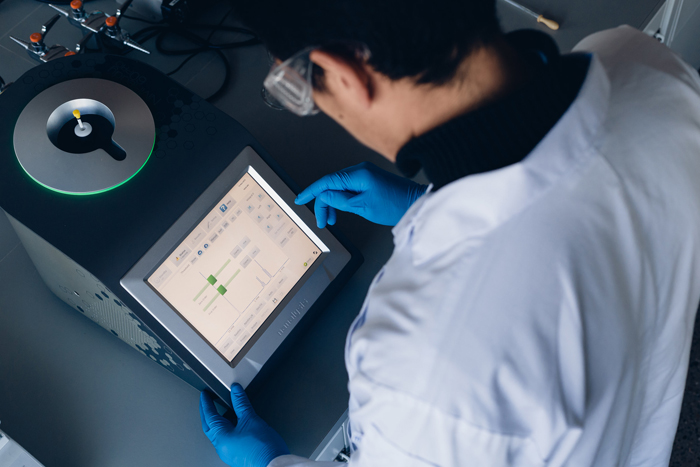

Рентгенофлуоресцентные (XRF)

XRF-спектрометры облучают образец рентгеновскими лучами. При этом внутренние электроны в атомах «вышибаются» с орбиталей, и при возвращении электронов на эти орбитали образец излучает вторичные (флуоресцентные) рентгеновские кванты. По энергии и интенсивности этого излучения определяется элементный состав.

Преимущества: подходит для быстрого неразрушающего анализа, простота подготовки образца (часто достаточно чистой поверхности), может анализировать широкий диапазон элементов (от лёгких до тяжёлых). Недостатки: точность для лёгких элементов (например, углерода) может быть ниже, чем у оптико-эмиссионных спектрометров, нужны меры радиационной безопасности (хотя уровень современных аппаратов обычно безопасен при правильной эксплуатации).

Масс-спектрометры

В металлургии используются для особо точных исследований (например, при разработке новых сплавов или для анализа особо чистых металлов). Принцип основан на ионизации атомов и дальнейшей сортировке ионов по отношению заряд/масса в магнитном или электрическом поле.

Преимущества: исключительно высокая чувствительность, возможность «увидеть» даже следовые примеси, точная идентификация изотопного состава. Недостатки: сложная и дорогостоящая методика, не подходит для поточного и оперативного контроля крупных партий металла.

Применение спектрометров в металлообработке

Перед началом производственного цикла (литейные работы, прокат, ковка, штамповка и т.д.) очень важно проверить соответствие поступающего металла требуемому химическому составу. Спектрометрическое оборудование позволяет за считанные минуты определить, соответствует ли партия материала стандартам (ГОСТ, DIN, ASTM и т.д.) или техническим условиям заказчика.

Для выплавки стали, чугуна или других сплавов важно оперативно узнавать состав расплава, чтобы корректировать количество легирующих элементов (никель, хром, молибден и т.д.). Некоторые производители интегрируют спектрометры непосредственно в технологическую линию – берут пробы расплава, остывшие пробы быстро анализируются OES- или XRF-методом, и на основе полученных данных в режиме реального времени корректируют состав.

В металлообработке важно удостовериться, что готовая деталь (заготовка, труба, лист, фасонный прокат) соответствует необходимым механическим свойствам, которые напрямую зависят от химического состава. После термической обработки или механических операций часто проводят дополнительный спектрометрический анализ, чтобы исключить ошибки в маркировке материала, определить поверхностные изменения (например, диффузию углерода) или подтвердить однородность состава по всей партии.

В станкостроении есть много ответственных узлов, для которых критически важно соответствие материалов жёстким требованиям прочности и коррозионной стойкости. Использование переносных (портативных) спектрометров на этапе сборки позволяет быстро проверить химический состав деталей, поступающих со складов или от разных поставщиков, и избежать дорогостоящего брака.

Ремонт оборудования, станков или промышленных агрегатов может потребовать замены или восстановления деталей. Чтобы точно подобрать материал аналога, инженерам важно знать химический состав исходной детали. Спектрометры (особенно портативные) используются для быстрого определения марки стали или сплава, что упрощает процесс заказа или изготовления запасных частей.

В НИОКР (научно-исследовательских и опытно-конструкторских разработках) по созданию новых сплавов, улучшению свойств металлов, подбору оптимальных легирующих компонентов спектрометр играет роль первостепенного инструмента. Исследователи непрерывно измеряют изменения состава образцов при различных экспериментах, получая детальные данные о влиянии тех или иных элементов на структуру и свойства металла.

Основные преимущества использования спектрометров

- Точность и надёжность. Современные приборы обеспечивают высокую точность анализа, что позволяет предприятиям гарантировать соответствие металлопродукции заданным свойствам.

- Оперативность. Многие виды анализов проводятся в течение нескольких минут, что критически важно для производственных процессов.

- Экономия ресурсов. Своевременное выявление несоответствий состава предотвращает перерасход дорогостоящих легирующих элементов, а также снижает затраты, связанные с браком и переделками.

- Усиленный контроль качества. Наличие спектрометра на производстве значительно повышает уровень контроля на всех этапах: от входного контроля сырья до конечного тестирования готовых деталей.

- Безопасность. Современные технологии (особенно в области портативных XRF) позволяют проводить анализ с минимальным воздействием на оператора и окружающую среду, а встроенные системы защиты делают работу с приборами безопасной.

Рекомендации по выбору спектрометра для металлургической отрасли

Если основная задача – контроль легирующих элементов и углерода в сплавах железа (стали), то оптимальным решением часто становятся оптико-эмиссионные спектрометры. Для быстрого входного контроля большого спектра металлов (включая цветные) подойдут рентгенофлуоресцентные спектрометры. Для крупных металлургических предприятий, где идёт непрерывный поток металла, важна высокая производительность (мощные стационарные OES- или XRF-системы). Небольшим цехам и предприятиям могут быть достаточно более компактных или мобильных моделей.

Планируете часто анализировать крупногабаритные заготовки или детали на разных участках цеха? В этом случае удобно использовать портативные XRF или OES-спектрометры. Они позволяют проводить контроль прямо «на месте», без необходимости вырезать образец и нести его в лабораторию.

Помимо цены прибора учитываются расходы на калибровку, расходные материалы, обучение персонала и сервисное обслуживание. Спектрометр – это долгосрочная инвестиция в качество и конкурентоспособность. Многие современные спектрометры имеют функции интеграции в общую информационную систему предприятия (MES, ERP). Это позволяет автоматически сохранять результаты измерений в базе данных, формировать отчёты и сертификаты качества.

Спектрометры – незаменимый инструмент в металлообработке и станкостроении. Они обеспечивают точное и оперативное определение химического состава металлов и сплавов, что позволяет снижать риски брака, повышать эффективность производственных процессов и гарантировать высокое качество итоговой продукции.

Правильный выбор типа спектрометра и организация процесса анализа дают предприятиям существенные конкурентные преимущества, позволяя постоянно контролировать и улучшать технологические параметры.

| Тип спектрометра |

Стоимость, млн руб. |

|||

|---|---|---|---|---|

|

Оптико-эмиссионный (портативный)

|

от 1,5 | |||

| Оптико-эмиссионный (стационарный) | от 4 | |||

| Рентгенофлуоресцентный (портативный) | от 1 | |||

| Рентгенофлуоресцентный (лабораторный) | от 5 | |||

| Индуктивно-связанная плазма - масс-спектрометрия | от 15 | |||

| Атомно-абсорбционный | от 1 | |||

| Лазерно-искровая эмиссионная спектрометрия | от 3 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19