Тепловизоры

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Тепловизоры в металлообработке и станкостроении: принципы работы и применение

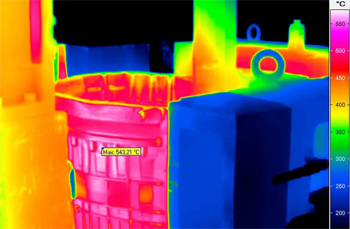

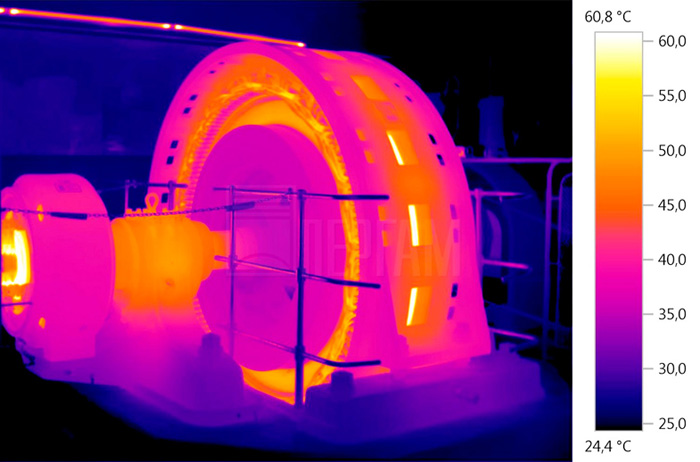

Тепловизоры (инфракрасные камеры) – устройства, позволяющие в режиме реального времени выявлять и измерять тепловое излучение объектов. Они преобразуют инфракрасное излучение в видимое изображение (термограмму), где каждая точка имеет собственное значение температуры.

За счёт этого специалист может не только наблюдать распределение тепла в реальном времени, но и с высокой точностью определять зоны перегрева, теплопотерь или дефектов.

В сфере металлообработки и станкостроения тепловизоры зарекомендовали себя как эффективный инструмент для диагностики, контроля качества и оптимизации производственных процессов. Принципы работы этих устройств:

- Инфракрасное излучение. Все объекты с температурой выше абсолютного нуля (-273,15 °C) испускают невидимое глазу инфракрасное (ИК) излучение. Интенсивность и спектр этого излучения зависят от температуры и коэффициента излучательной способности поверхности.

- Оптическая система и детектор. Тепловизор оснащён специальной объективной линзой или набором линз, пропускающих ИК-излучение на матрицу детектора (сенсор). Детектор преобразует улавливаемое излучение в цифровой сигнал.

- Обработка сигнала. Встроенный микропроцессор (или специализированный чип) анализирует полученную информацию и формирует термограмму – цветовое изображение, где каждый пиксель соответствует определённому значению температуры объекта.

- Калибровка и настройка. Тепловизор непрерывно проводит калибровку (обычно автоматически), чтобы исключить погрешности измерений, связанные с внешними факторами: колебаниями температуры окружающей среды, влажностью, пылью и др.

Основные функции и преимущества тепловизоров

- Бесконтактное измерение температуры. Тепловизоры позволяют проводить диагностику и контроль объектов на расстоянии, что особенно важно в условиях высоких температур, в зонах с повышенной опасностью или при измерениях в труднодоступных местах.

- Быстрая и точная оценка состояния. Современные модели тепловизоров дают высокое разрешение и детальность, что даёт возможность оперативно выявлять даже незначительные аномалии в нагреве поверхностей.

- Безопасность. В отличие от контактных методов измерения, тепловизоры не требуют остановки технологического процесса или непосредственного взаимодействия с горячими поверхностями оборудования, что снижает риски для обслуживающего персонала.

- Экономия времени и ресурсов. Использование тепловизоров помогает обнаруживать и устранять проблемы на ранней стадии, минимизируя риск поломки оборудования и дорогостоящих простоев.

Применение тепловизоров в металлообработке и станкостроении

Контроль нагрева станочного оборудования

Раннее выявление аномалий в нагреве вращающихся частей позволяет вовремя произвести техобслуживание или замену узлов, избегая внезапных поломок. Шпиндельные узлы станков: черезмерный нагрев шпинделя может стать причиной вибраций и снижения точности обработки, что негативно скажется на качестве изделий.

Диагностика сварочных процессов

Тепловизоры могут увидеть зону термического влияния при сварке, выявить потенциальные дефекты (микротрещины, поры и т.п.) и оптимизировать параметры сварки. Правильное распределение температуры при сварке прямо влияет на качество шва и его механические характеристики.

Термическая обработка металлов

Приборы позволяют в режиме реального времени отслеживать температуру на поверхности заготовок и контролировать равномерность прогрева. А диагностика состояния форм, контроль температуры расплава и формирование отливок с требуемыми свойствами повышает качество литейных процессов.

Контроль теплопотерь и энергоэффективности

Тепловизионная съёмка определяет проблемные зоны в системах отопления, вентиляции, кондиционирования, а также утечки тепла через ограждающие конструкции (двери, окна, ворота). Анализ поверхностей печей, термопечей и других установок, где важен температурный режим, помогает снизить расходы на энергоресурсы.

Предиктивная диагностика

Регулярная тепловизионная инспекция станочного парка позволяет выявлять признаки износа и неполадок (например, повышенный нагрев подшипников, фрикционных пар и т.д.) на самых ранних стадиях. Непрерывный мониторинг критически важных узлов способствует повышению стабильности производства и снижению брака.

Критерии выбора тепловизора

- Разрешение матрицы. Чем выше разрешение (количество пикселей в детекторе), тем детальнее будет термограмма. Для сложных производственных процессов рекомендуется использовать модели с высоким разрешением, чтобы точно фиксировать даже мелкие детали.

- Диапазон температур. В металлообработке и станкостроении часто приходится работать при высоких температурах – свыше 1000–1500 °C. Не все тепловизоры поддерживают такой диапазон, поэтому важно учесть максимальные температуры, с которыми предстоит работать.

- Точность измерений. Для технической диагностики, где критичен каждый градус, имеет смысл выбирать модели с минимальной погрешностью (±2 °C или лучше).

- Чувствительность. Термальная чувствительность (NETD – NoiseEquivalentTemperatureDifference) показывает, насколько хорошо устройство различает минимальные изменения температуры. Более низкий показатель NETD означает более высокую чувствительность.

- Дополнительный функционал. Функции анализа: встроенные средства для определения горячих/холодных точек, термопрофили, многоуровневые фильтры, сохранение фото/видео. Интерфейсы передачи данных: Wi-Fi, Bluetooth, USB, встроенные программы для обработки и передачи отчётов. Защита от внешних воздействий: пыле- и влагозащита, устойчивость к ударам и вибрациям. В условиях цеха это особенно актуально.

Рекомендации по использованию тепловизоров

Плановые инспекции с использованием тепловизоров позволяют видеть динамику изменений и вовремя реагировать на негативные тенденции. Производители рекомендуют проводить обслуживание тепловизора в соответствии с регламентом. Регулярная калибровка датчиков обеспечивает высокую точность. Специалист, работающий с термограммами, должен учитывать особенности материала, отражательной и излучательной способности поверхности, чтобы правильно расшифровать термоснимки и избежать неверных выводов.

Влажность, воздушные потоки, наличие пыли, блестящая поверхность металла – всё это может влиять на показания тепловизора. В некоторых случаях рекомендуется применение дополнительных методов контроля.

Ключевой момент эффективности тепловизионного контроля – квалифицированный оператор, который не только умеет правильно снимать термограммы, но и знает технологические аспекты производства для грамотной интерпретации полученных данных.

Перспективы развития тепловизионных технологий

Рост вычислительных мощностей и совершенствование сенсоров приводит к тому, что тепловизоры дают более высокое разрешение и частоту кадров, позволяя регистрировать быстротекущие процессы. Системы на базе машинного обучения и нейронных сетей могут автоматически выявлять аномальные зоны на термограмме, определять типичные дефекты и предлагать пути их устранения.

Тепловизоры уже активно сочетаются с ультразвуковой, вихретоковой и рентгенографической диагностикой для получения более полной картины состояния оборудования и деталей. Будущее приборами, которые будут совмещать в себе оптическую камеру высокой чёткости, дополнительные сенсоры и интерфейсы для облачной аналитики, что повысит удобство использования и эффективность контроля.

Тепловизоры стали незаменимым инструментом в металлообработке и станкостроении, обеспечивая бесконтактный температурный контроль и значительно повышая надёжность, безопасность и экономическую эффективность производства. Их применение помогает быстро обнаруживать перегрев или теплопотери, оптимизировать технологические процессы и снижать расходы на ремонт и обслуживание оборудования.

С развитием технологий точность, функциональность и простота использования тепловизоров будут продолжать расти, открывая ещё больше возможностей для предприятий различных отраслей.

| Тип тепловизора | Стоимость, руб. | |||

|---|---|---|---|---|

|

Портативный начального/среднего уровня

|

от 150 тыс. | |||

| Портативный професиональный | от 450 тыс. | |||

| Портативный высокотемпературный | от 1,2 млн | |||

| Стационарный | от 1,5 млн | |||

+7 (495) 789-95-19

+7 (495) 789-95-19