Ультразвуковые дефектоскопы

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Изготовители

- Применение

- ГОСТы

Ультразвуковые дефектоскопы: принцип работы, виды и область применения

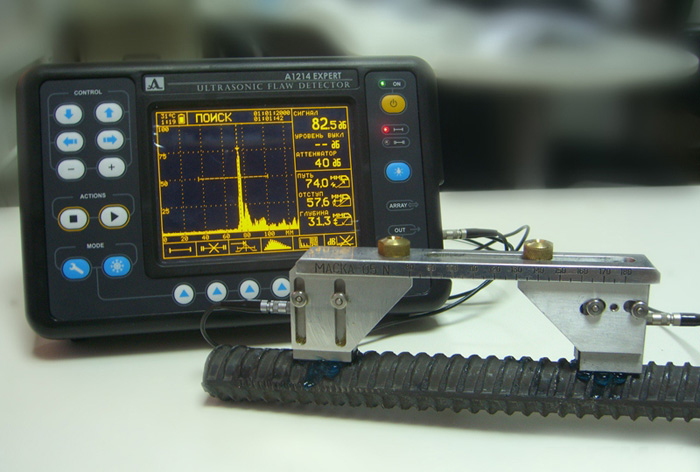

Ультразвуковые дефектоскопы – специализированные приборы, предназначенные для выявления скрытых дефектов в деталях, сварных швах и конструкционных материалах при помощи ультразвуковых волн. Их используют в машиностроении, металлургии, авиастроении, нефтегазовой промышленности и во многих других отраслях, где необходимо оценить целостность изделий и конструкций без разрушения контролируемого объекта.

Принцип работы ультразвуковых дефектоскопов

Ультразвуковой дефектоскоп оснащён преобразователем (пьезоэлектрическим датчиком), который генерирует высокочастотные колебания (обычно в диапазоне от 1 до 10 МГц). Эти колебания передаются в контролируемый материал в виде ультразвуковой волны. После отражения от границ слоёв или от неоднородностей внутри детали волна возвращается обратно к преобразователю, и прибор регистрирует её параметры (амплитуда, время прохождения, форма сигнала и т. д.).

Современные дефектоскопы позволяют использовать различные схемы визуализации и обработки получаемых данных. А-скан показывает график зависимости интенсивности отражённого сигнала от времени (или глубины). В-скан формирует поперечный срез объекта, позволяя увидеть внутренние дефекты в “разрезе”. С-скан создаёт плоское изображение распределения дефектов, удобно для оценки протяжённости повреждений. TOFD (Time of Flight Diffraction) - метод, позволяющий высокоточно определять координаты дефекта по времени пролёта и углу дифрагированной волны.

Время прохождения ультразвукового сигнала и его затухание указывают на наличие трещин, пор, расслоений, непроваров и других дефектов. Путём калибровки устройства под конкретный материал и геометрию детали удаётся с высокой точностью определить глубину залегания дефекта, его ориентацию и величину.

Виды ультразвуковых дефектоскопов

Портативные (ручные)

Используются для оперативного контроль изделий на производстве, в цехах, а также в полевых условиях. Они отличаются малыми габаритами и удобством эксплуатации, могут работать от аккумулятора, имеют широкий функционал с разными режимами сканирования.

Стационарные

Применяются в крупных производственных линиях для автоматического контроля качества на конвейере, в том числе в системах роботизированной дефектоскопии. Такие устройства часто интегрируются в общий производственный процесс и обеспечивают высокую производительность и точность.

Автоматизированные системы

Представляют собой комплекс аппаратуры и программного обеспечения, позволяющий проводить ультразвуковой контроль без участия оператора или с его минимальным вмешательством. Это важно при больших объёмах выпуска продукции, где необходимо непрерывное наблюдение за качеством деталей.

Преимущества ультразвуковых дефектоскопов

- Неразрушающий контроль. Позволяет исследовать внутреннюю структуру изделия, не нарушая его целостности и не влияя на эксплуатационные характеристики.

- Высокая чувствительность. Ультразвук способен обнаружить даже малейшие неоднородности и дефекты (микроскопические трещины, поры), которые невозможно выявить другими методами без специального оборудования.

- Точность определения глубины дефекта. За счёт измерения времени прохождения ультразвукового импульса можно с высокой точностью определить расстояние до дефекта и его размеры.

- Универсальность. Подходит для широкого спектра материалов (сталь, алюминий, титановые сплавы, композиты, пластики и др.). Тонкую настройку прибора осуществляют с учётом физических свойств материала.

- Относительная безопасность. В отличие от рентгеновских и гамма-лучей, ультразвуковые волны гораздо менее опасны для персонала, что упрощает требования к защите оператора и окружающей среды.

Область применения

- Машиностроение и станкостроение. Контроль литых и кованых деталей, проверка сварных швов корпусов станков и их узлов, оценка качества обработки и состояния после механической нагрузки.

- Авиация и судостроение. Проверка фюзеляжей самолётов, обшивок кораблей, лопастей винтов и турбин на наличие трещин и расслоений.

- Нефтегазовая промышленность. Диагностика трубопроводов, резервуаров для хранения и транспортировки углеводородов, а также сварных соединений при строительстве и ремонте.

- Металлургия. Оценка однородности металла и выявление внутренних пор при производстве заготовок и полуфабрикатов.

- Железнодорожный транспорт. Контроль рельсов и колёсных пар для профилактика аварий, вызванных скрытыми трещинами и износом.

Основные этапы проведения ультразвукового контроля

- Подготовка поверхности. Чтобы свести к минимуму рассеяние сигнала на границе “преобразователь–материал”, необходимо очистить поверхность и нанести контактную среду (иногда — гель или специальное масло).

- Калибровка прибора. Оператор вводит данные о скорости звука в контролируемом материале, устанавливает чувствительность и диапазон глубин, а также настраивает порог срабатывания сигнализации о дефектах.

- Сканирование и сбор данных. Преобразователь перемещают по поверхности изделия, контролируемая зона отображается на дисплее прибора в режиме реального времени.

- Анализ результатов. Полученные сигналы интерпретируют для выявления положения и размеров дефектов. Современные приборы позволяют автоматически сохранять результаты измерений и формировать протоколы.

Ключевые факторы выбора ультразвукового дефектоскопа

Чем выше частота, тем выше разрешающая способность, но и глубина проникновения уменьшается. Для толстостенных конструкций нужны более низкие частоты, обеспечивающие большие глубины прозвучивания. Какие фазированные решётки (ФАР) лучше - прямые, наклонные, двойные и многоэлементные? Выбор зависит от задачи и типа материала, а также от требуемой точности.

Наличие удобного пользовательского интерфейса, автоматизированных расчётов и возможности документирования результатов позволяют ускорить процесс контроля и снизить риск ошибок. Если требуется проводить измерения в полевых условиях или в неблагоприятной среде (высокая влажность, перепады температур), следует выбирать прибор с надёжным корпусом и защитой от внешних воздействий.

Ультразвуковые дефектоскопы являются одним из наиболее эффективных инструментов для неразрушающего контроля качества в современном станкостроении и других высокоточных отраслях. Их применение способствует повышению надёжности готовых изделий и снижению рисков брака и аварий.

Постоянное совершенствование технологий – от портативных устройств до полностью автоматизированных систем – делает ультразвуковой контроль доступным и удобным инструментом, позволяющим вовремя выявлять и устранять скрытые дефекты, значительно продлевая срок службы оборудования и конструкций.

| Тип дефектоскопа | Стоимость, руб. | |||

|---|---|---|---|---|

|

Портативный общего назначения

|

от 250 тыс. | |||

| Портативный универсальный | от 600 тыс. | |||

| Портативный с фазированной решеткой | от 1,8 млн | |||

| Специализированный/стационарная система | от 5 млн | |||

+7 (495) 789-95-19

+7 (495) 789-95-19