Объёмная закалка

Дополнительная информация по услуге: Объёмная закалка

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Разместить заказ

Выбрать исполнителя

Объемная закалка: быстрое преображение стали

Объемная закалка - процесс термической обработки, в ходе которого металлическая заготовка нагревается по всей ее толщине до температуры, превышающей точку полиморфного превращения. За нагревом следует быстрое охлаждение в специальной среде. Цель процедуры - изменение структуры металла для повышения его прочностных характеристик: он становится особо твердым, износостойким и хорошо переносит ударные нагрузки.Основные принципы и значение

объемной закалки

Температура нагрева в процессе объемно-поверхностной закалки определяется исходя из типа материала и из свойств, которые должна приобрести деталь. Но важно достичь предела, при котором меняется кристаллическая структура материала. Не меньшее значение имеет равномерность прогрева, ведь только в этом случае гарантирована однородность превращений во всем объеме заготовки.Этот способ термообработки ценят в промышленности, так как он имеет весомые преимущества:

- улучшение механических свойств, а с ним - способность деталей выдерживать более высокие эксплуатационные нагрузки и работать дольше, чем незакаленные изделия;

- повышение надежности изделий, что особенно важно для ведущих отраслей промышленности: авиа- и судостроения, автопрома, тяжелого машиностроения и строительства;

- расширение возможностей производства, в том числе и в разработке инновационной продукции;

- экономическая выгода. Чем дольше “живет” деталь, тем позже ей требуется замена или ремонт. Это плюс и для производителей, и для потребителей.

Оборудование

для объемно-поверхностной закалки

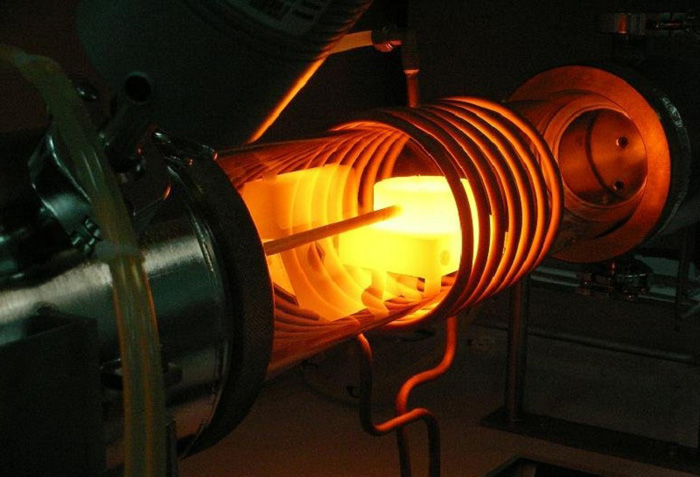

Главный технический участник объемной закалки стали - печь для нагрева металла. Она обеспечивает равномерное распределение тепла и точно поддерживает температурный режим. Эту термообработку выполняют на разных типах печей: камерных, шахтных, трубчатых или индукционных. Современные устройства оснащены системами контроля температуры и времени нагрева, что намного повышает стабильность процесса.К средствам для быстрого охлаждения относятся закалочные ванны: специальные емкости, заполненные охлаждающей средой. В них тоже работает электроника, отслеживающая термический порог и время.

За доставку крупных объектов в рабочую зону отвечают механизмы для перемещения и погружения изделий. Иногда деталь нужно не просто поместить в закалочную ванну, а удержать там в определенном положении. С этой задачей справляются фиксаторы. Отслеживать весь процесс и максимально освобождать оператора от забот помогает система управления и мониторинга.

Одним из негативных следствий любых способов объемной закалки становится образование окалины. Этот эффект устраняет оборудование для очистки. Оно же помогает, если деталям нужна предварительная очистка.

Процесс закалки металла ТВЧ

Таким образом, подготовка к процессу обычно начинается с удаления с поверхности металла загрязнений, ржавчины и масла. Эти, казалось бы, мелочи могут помешать равномерному нагреву. После проверки и подготовки оборудования заготовку нагревают до полиморфного состояния, которое может варьироваться для разных типов сплавов.Время выдержки в печи тоже может отличаться. Металл должен “томиться” в ней до тех пор, пока не произойдет равномерное химическое и структурное превращение по всей его толщине. Не менее критическим и требующим точного контроля этапом объемной закалки считается быстрое охлаждение. Именно от него зависит, какой будет конечная структура материала.

После процедуры металлу часто нужно выдержать дополнительную термообработку — отпуск, который снижает внутренние напряжения и увеличивает пластичность. После снятия окалины деталям могут потребоваться финишные манипуляции: шлифовка или полировка.

Охлаждение после объемной закалки: особенности сред

В качестве охлаждающей среды в процессе объемно-поверхностной закалки используют воду, масло или водяной туман.Вода обладает высокой теплоемкостью и теплопроводностью, что обеспечивает быстрое и эффективное охлаждение заготовок. Ее чаще выбирают при закалке углеродистых и низколегированных сталей. Однако быстрое охлаждение в этой среде может привести к образованию трещин и к увеличению внутренних напряжений в закаленных изделиях. Чтобы снизить риски, можно использовать воду с добавками (например, полимерные растворы, которые замедляют процесс охлаждения на начальном этапе).

Масло имеет меньшие теплоемкость и теплопроводность по сравнению с водой, а следовательно, охлаждение в нем происходит медленнее. Подходит для закалки инструментальных, высоколегированных и быстрорежущих сталей. Обеспечивает более мягкий процесс, что способствует минимизации напряжений и дефектов. Масла могут быть минеральными или синтетическими, они также различаются по вязкости и скорости охлаждения.

Водяной туман - дисперсия капель воды в воздухе. Эта среда обеспечивает более контролируемый процесс охлаждения. Идеальна для объемной закалки стали с повышенными требованиями к точности и минимизации внутренних напряжений. Скорость охлаждения в водяном тумане можно точно регулировать, меняя соотношение воды и воздуха, что позволяет оптимизировать процесс под конкретные задачи.

Нужна не просто упрочненная сталь, а металл, который намного улучшит свойства после закалки? Специалисты наших предприятий подберут наиболее подходящее оборудование и охлаждающую среду, ориентируясь на специфику ваших деталей. Обращайтесь!

| Вес, кг | Стоимость, руб./кг | |||

|---|---|---|---|---|

| До 1 | от 130 | |||

| До 10 | от 120 | |||

| До 50 | от 110 | |||

| До 200 | от 100 | |||

| Свыше 200 | от 90 | |||

Автор данного ролика представлен в нашем каталоге:

Антон Курятников

+7 (495) 789-95-19

+7 (495) 789-95-19