Все услуги

› Слесарные работы › Обслуживание и ремонт оборудования › Восстановление деталей станков › Ремонт корпусов

показать все ▼

Ремонт корпусов

Дополнительная информация по услуге: Ремонт корпусов

- Описание

- Стоимость

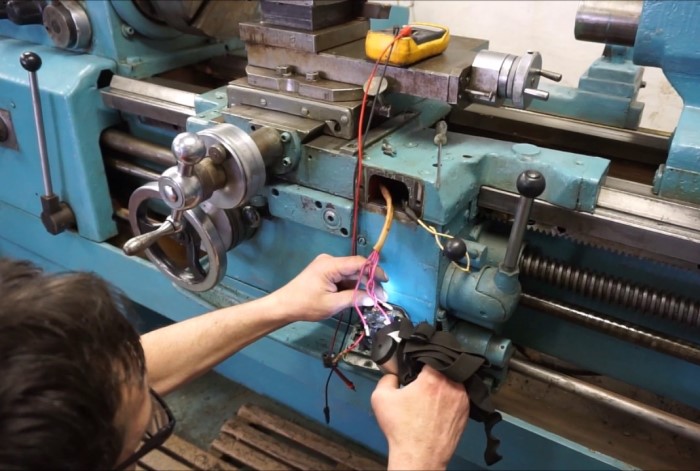

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Разместить заказ

Выбрать исполнителя

Ремонт корпусов оборудования -

залог долговечности и безопасности

Расхожая фраза из пословицы - “встречают по одежке” - работает не только в отношении людей. При оценке состояния станка мы обязательно обращаем внимание на его корпус. И даже работоспособную, но видавшую виды технику можем воспринять как изношенную. Привести ее внешний вид в порядок помогает ремонт корпуса оборудования. Но эстетика - далеко не главный фактор. Корпус имеет и большое практическое значение, так как обеспечивает надежность и правильное функционирование устройства. Он защищает внутренние механизмы и компоненты от внешних воздействий, таких как пыль, влага, механические повреждения и агрессивные химические вещества. Кроме того, создает оптимальные условия для работы оборудования, обеспечивая теплоотведение и минимизируя вибрации.

Качество и конструкция корпуса напрямую влияют на долговечность и эффективность работы всего устройства. Он должен быть сконструирован таким образом, чтобы обеспечить необходимую прочность и жесткость, а также адаптироваться к условиям эксплуатации. Например, в средах с повышенной температурой или влажностью используют специальные материалы и технологии, которые повышают степень защиты. Еще одно важное условие - легкость доступа к внутренним компонентам для их обслуживания и ремонта.

Признаки износа и повреждения

корпуса оборудования

К внешним признакам повреждений, которые могут потребовать ремонта корпусов оборудования, относятся вмятины на поверхности, трещины и сколы, коррозия и ржавчина, особенно на металлических частях. Появление пятен, потемнение или выгорание краски могут говорить о воздействии химических веществ или температурных колебаний. К другим проявлениям проблем относятся:- аномальные звуки - например, удары. Они указывают на ослабление креплений или повреждение внутренних компонентов;

- явное изменение формы корпуса, которое может привести к неправильной работе оборудования или к нарушению герметичности;

- утечки. Проявляются наличием следов жидкости или масла вокруг корпуса. Это может свидетельствовать о повреждении уплотнителей или соединений;

- неполадки с электрическими соединениями, самая явная из которых - следы обгорания;

- повышенная температура корпуса во время работы. Указывает на перегрев или на проблемы с охлаждением.

Этапы ремонта корпусов оборудования

Ремонт корпуса станка начинается с оценки состояния. Мастера исследуют его на наличие трещин, вмятин, коррозии и других повреждений. Для выявления скрытых неисправностей используют методы неразрушающего контроля (ультразвук, магнитные, радиографические технологии).По итогам принимают решение о целесообразности ремонта. Затем корпус снимают и очищают, чтобы удалить грязь, ржавчину и старую краску. Чистку проводят механическими или химическими методами (пескоструем, использованием химических реагентов). После восстановления на корпус наносят защитные покрытия (грунтовки, краски) для предотвращения коррозии. Далее проводят обратную сборку оборудования, проверку необходимых настроек и тестирование.

В практической части капитального ремонта корпуса прибегают к разным методикам - в зависимости от характера повреждений. Это могут быть:

- сварочные технологии: использование разных методов сварки в зависимости от материала корпуса;

- нанесение защитных составов: порошковой краски, антикоррозийных покрытий, специальных пленок;

- нанесение композитных материалов для восстановления жесткости и прочности в случае повреждений;

- 3D-печать - создание запчастей или элементов корпусов на основе цифровых моделей.

Особенности ремонта корпусов оборудования

из разных материалов

Ремонт корпусов оборудования может варьироваться исходя из их материала. Для устранения вмятин на металлических часто используют механические методы (например, выпрямление с помощью специальных инструментов). Коррозию можно обработать антикоррозийными составами и закрасить.Если на корпусе обнаружены трещины, могут потребоваться сварка или использование специальных клеевых составов для металлов. После ремонта важно защитить его поверхность от ржавления.

На пластике чаще всего появляются трещины, царапины, следы потемнения материалов от воздействия излучения. Для мелких трещин и царапин, требующих ремонта корпуса оборудования, выбирают специальные комплектующие: клеи или заплатки. Глубокие трещины можно “залечить” термоплавкими пластиковыми заплатками или сваркой горячим воздухом. В некоторых случаях пластику может потребоваться полировка, но очень осторожная, чтобы не повредить материал.

На композитных корпусах, представляющих собой сочетание нескольких материалов, наблюдаются трещины и расслоения. Они нередко теряют прочность под воздействием среды. Небольшие дефекты можно заполнять специальными ремонтными смолами или клеями на основе эпоксидной смолы. Для серьезных повреждений может потребоваться замена отдельных слоев композита или использование стеклоткани для усиления. После ремонта такие корпуса часто требуют покраски.

Ремонт корпусов оборудования:

лучше профилактика, чем замена

Не стоит забывать, что кроме ремонта корпуса станка есть профилактические работы. И если проводить их регулярно, можно избежать многих вышеописанных проблем. Даже когда вы уверены, что “одежка” вашего оборудования безупречна, рекомендуем пригласить специалистов, чтобы убедиться в этом. А если в перспективе с ней могут возникнуть проблемы, можно будет предпринять превентивные меры. Своевременная профилактика - это:- экономия средств на более дорогостоящем капитальном ремонте корпуса или на его полной замене,

- увеличение срока службы станка,

- предотвращение возможных аварий и соблюдение стандартов безопасности.

| Услуга | Стоимость, тыс. руб. | |||

|---|---|---|---|---|

| Диагностика корпуса | от 1 | |||

| Замена изношенных элементов | от 5 | |||

| Ремонт сварных швов | от 3 | |||

| Восстановление геометрии | от 10 | |||

| Покраска корпуса | от 5 | |||

| Установка дополнительных элементов | от 5 | |||

| Монтаж и демонтаж оборудования | от 10 | |||

| Комплексный ремонт корпуса | от 50 | |||

Автор данного ролика представлен в нашем каталоге:

NOVATORgrp

+7 (495) 789-95-19

+7 (495) 789-95-19