Закалка ТВЧ

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Закалка ТВЧ: обработка токами

высокой частоты

Закалка ТВЧ, или высокочастотная закалка, - термообработка металла, при которой на него воздействуют токи высокой частоты. Они нагревают поверхностный слой стальных изделий до температур, необходимых для изменения их структуры. Такая обработка улучшает твердость, прочность и износостойкость материалов, расширяя их использование в промышленности.

Сущность и этапы закалки ТВЧ

Принцип работы закалки сталей ТВЧ основан на использовании высокочастотных электромагнитных полей для индуцирования токов в металлическом изделии. Эти токи, проходя через поверхностный слой, производят тепло из-за эффекта электрического сопротивления материала. В результате металл нагревается до температур, при которых его кристаллическая структура может изменяться.

Процесс включает несколько этапов:

- подготовку. Заготовку или деталь размещают в специальной установке для ТВЧ-обработки. В зависимости от требуемых характеристик и от размеров объекта выбирают параметры электромагнитного поля;

- нагрев. На этом этапе активируют генератор высокой частоты, создающий электромагнитное поле. Из-за индуцированных токов поверхностный слой металла быстро нагревается до температуры аустенитизации;

- закалку. По достижении необходимой температуры изделие быстро охлаждают, часто погружением в воду, масло или в другую закалочную жидкость. Скорость процесса закалки деталей ТВЧ обеспечивает превращение аустенита в мартенсит, что придает металлу высокую твердость и прочность;

- отпуск (при необходимости). Нагревание металла до температуры ниже температуры аустенитизации с последующим медленным охлаждением. Снижает внутренние напряжения, возникшие в ходе закалки, увеличивает его вязкость и пластичность без значительной потери твердости.

Влияние электромагнитной индукции на металл

Технология основана на явлениях электромагнитной индукции и электромагнетизма, открытых и описанных Майклом Фарадеем. Главный их принцип заключается в том, что изменяющееся во времени магнитное поле всегда индуцирует электрический ток в проводящем материале, находящемся в пределах этого поля.

На практике процессы работают так. Когда через катушку индуктивности пропускается высокочастотный переменный ток, вокруг нее создается "переменчивое" магнитное поле. При закалке металла ТВЧ оно проникает в металлический объект, размещенный внутри или вблизи катушки. Изменение поля с течением времени индуцирует внутри металлического объекта электрические токи (токи Фуко). Они проходят через металл, и из-за его электрического сопротивления (резистивности) энергия электрического тока преобразуется в тепло. Таким образом материал нагревается изнутри.

Поскольку интенсивность индукционного нагрева зависит от частоты переменного тока, глубины проникновения и природы металла, метод позволяет точно контролировать процесс, регулируя скорость, с которой нагревается деталь, и глубину нагреваемого слоя.

Как закалка стали ТВЧ меняет ее структуру?

В процессе закалки ТВЧ со структурой стали происходят серьезные метаморфозы. Зачастую они обусловлены двумя основными фазовыми превращениями.

Первое - переход в аустенитное состояние. При нагреве до определенной температуры, обычно выше критической точки, ферритная или перлитная структура стали превращается в аустенит. Эта однородная гранецентрированная кубическая фаза может растворять в себе большое количество углерода по сравнению с ферритом.

При быстром охлаждении, например, погружением в воду, масло или в другой закалочный раствор, аустенит также превращается в мартенсит. Эта структурная составляющая обладает крайне высокой твердостью и прочностью за счет искаженной тетрагональной кристаллической решетки. Превращение становится реакцией на процессы, вызываемые резким охлаждением, когда атомы углерода оказываются "запертыми" в кристаллической решетке, не успевая полностью выделиться из аустенита.

Отметим, что тепловая обработка, в частности, закалка стали ТВЧ, не ограничивается только превращениями феррит-аустенит и аустенит-мартенсит. В зависимости от химического состава стали и от конкретных параметров процесса (например, от температуры и скорости охлаждения) могут также происходить другие явления. Например, образование бейнита, троостита или сорбита, каждый из которых влияет на конечные свойства стали.

Закалка позволяет добиваться желаемого баланса между твердостью, прочностью и вязкостью стального изделия. Прошедший такую обработку металл можно использовать в самых жестких условиях: от высоконагруженных деталей машин до инструментов.

Преимущества закалки деталей ТВЧ

Закалка деталей ТВЧ - не только удобная, но и функциональная операция, так как может решить много производственных задач. Среди основных ее плюсов назовем:

- возможность выборочного нагрева. Технология позволяет нагревать только определённые участки изделия, не затрагивая общую структуру. То есть можно улучшать характеристики только работающих поверхностей;

- быстрота процесса. Индукционный нагрев - один из самых скоростных, а значит, он значительно сокращает циклы и увеличивает производительность;

- точное управление нагревом, гарантирующее равномерность и повторяемость закалки;

- высокая твердость обработанной поверхности. Ее износостойкость после такой обработки значительно увеличивается;

- энергоэффективность. Так как нагрев ограничивается поверхностным слоя и происходит быстро, энергопотребление по сравнению с традиционной печной обработкой получается минимальным;

- минимизация оксидации и деформации. Благодаря быстрому и локальному нагреву риск окисления и деформации изделия снижается;

- безопасность. Закалка металла ТВЧ считается более безвредным методом, так как отсутствует открытое пламя.

Оснащение для процесса закалки ТВЧ

Оборудование для этой термообработки металла включает несколько устройств и систем. Его ведущий элемент - генератор высокой частоты. Он вырабатывает высокочастотный переменный ток, необходимый для создания электромагнитного поле. Мощность и частота генератора могут варьироваться в зависимости от требований к обработке конкретных изделий.

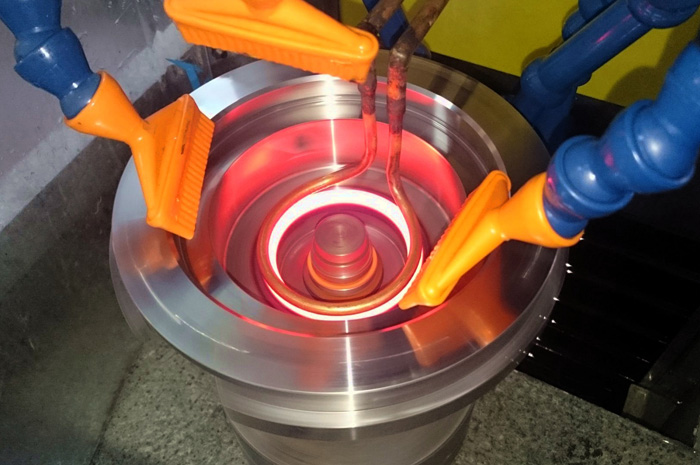

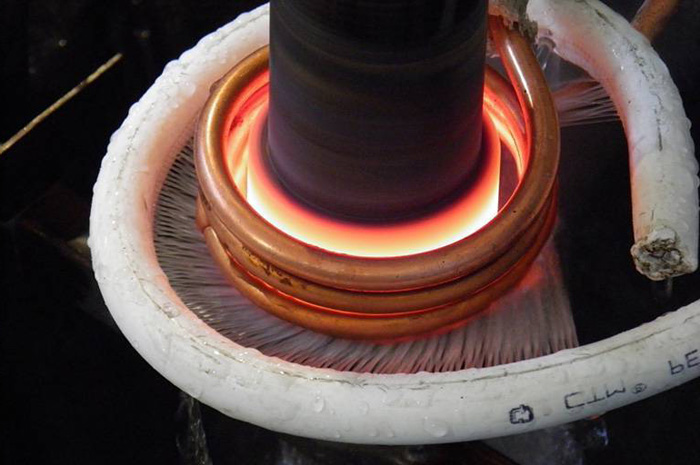

Индуктор представляет собой катушку, через которую проходит высокочастотный ток, создающий электромагнитное поле. Ее форма и размер определяются формой и размером обрабатываемого изделия, а также желаемыми глубиной и областью нагрева.

Так как в процессе закалки ТВЧ выделяется много тепла, безопасную работу оборудования поддерживает система его охлаждения. Обычно для генераторов и индукторов используют водяные или воздушные охладители.

Важнейший узел оборудования - устройства и программное обеспечение для контроля параметров процесса (мощности, частоты, времени нагрева и охлаждения). Современные системы могут быть оснащены интерфейсами для программирования и мониторинга процессов в реальном времени. Для автоматизации процесса ТВЧ-закалки и обработки больших партий используют механизмы подачи и перемещения обрабатываемых деталей, вплоть до роботизированных устройств.

Закалка металла ТВЧ: для самых ответственных деталей

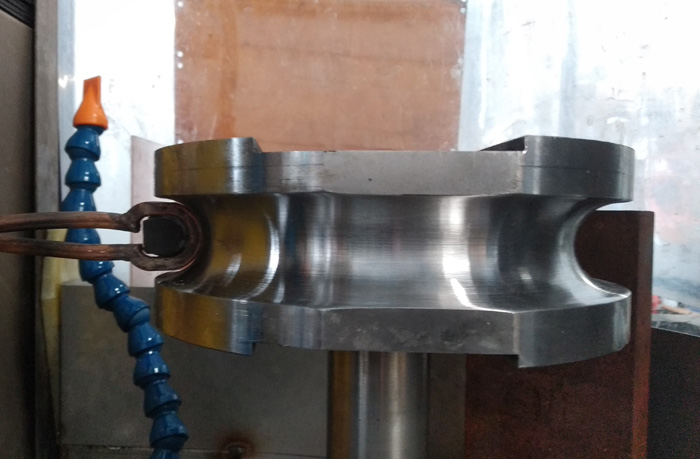

Закалку стали ТВЧ выполняют для изделий разного назначения: от деталей, легко умещающихся в ладони, до компонентов крупных механизмов и конструкций. К ним относятся:

- зубчатые колеса;

- оси и валы разного назначения, включая кривошипные;

- направляющие и штоки;

- профессиональные режущие инструменты;

- элементы подшипников (ролики, кольца и другие);

- рессоры и пружины;

- рельсы и рельсовые скрепления;

- лопатки турбин.

Хотите повысить надежность ответственных деталей? Наши предприятия и их оборудование готовы поработать над прочностью вашей стали и намного продлить срок ее эксплуатации. Обращайтесь!

| Тип деталей | Стоимость, руб./кг | |||

|---|---|---|---|---|

| Цилиндрические детали (валы, оси, втулки) | от 50 | |||

|

Плоские детали (шестерни, диски, пластины) |

от 60 | |||

| Зубчатые колеса | от 70 | |||

| Режущие инструмент (фрезы, резцы, сверла) | от 80 | |||

| Сложные детали (с отверстиями, пазами, проточками) | от 90 | |||

| Индивидуальный заказ | по договоренности | |||

+7 (495) 789-95-19

+7 (495) 789-95-19