Труба НКТ

Заполните форму для оформления заказа

- Описание

- Стоимость

- Примеры работ (фото, видео)

- Исполнители

- Оборудование

- ГОСТы

Труба НКТ: производство, ГОСТы и применение в нефтегазовой отрасли

Насосно-компрессорные трубы (НКТ) - один из ключевых видов трубной продукции, используемый в нефтегазовой промышленности для обустройства скважин и обеспечения стабильной добычи нефти, газа и газоконденсата. От качества, прочности, устойчивости к коррозии и герметичности НКТ во многом зависит эффективность и безопасность эксплуатации добывающих объектов.

В данной статье мы рассмотрим технологию производства НКТ, применяемые марки сталей, типовые технические требования, а также приведём основные ГОСТы, регламентирующие их выпуск.

НКТ используется для спуска в нефтяные и газовые скважины, обеспечивая подачу флюида (нефти, газа или воды) из продуктивного пласта к устью скважины. Кроме того, они применяются при различных ремонтно-изоляционных работах, а также при закачке рабочих агентов (например, воды или химических реагентов) для поддержания пластового давления.

Высокие требования к надёжности и прочности НКТ объясняются экстремальными условиями эксплуатации: высокие температуры, давления, агрессивная среда флюида и воздействие абразивных частиц.

Основные стандарты и нормативная база

Производство НКТ регламентируется рядом стандартов, в которых устанавливаются требования к химическому составу стали, механическим свойствам, размерам, допускам, качеству поверхности, резьбовым соединениям и защитным покрытиям. К ключевым нормативным документам относят:

- ГОСТ 633-80 «Трубы насосно-компрессорные и муфты к ним. Технические условия». Этот стандарт определяет основные технические требования к насосно-компрессорным трубам и муфтам, включает классификацию по группам прочности, требования по контролю качества и методы испытаний;

- ГОСТ Р 31446-2012 «Насосно-компрессорные трубы с антикоррозионными покрытиями и соединительные детали к ним. Технические условия». Данный стандарт регламентирует требования к НКТ, имеющим специальные антикоррозионные покрытия, а также к сопряжённым соединительным элементам (муфтам, ниппелям).

Дополнительные стандарты и нормативы:

- ГОСТ 8732 устанавливает сортамент и допуски для горячедеформированных бесшовных стальных труб, используемых в качестве полуфабриката;

- ГОСТ 8734 регламентирует сортамент холоднодеформированных труб, в случае если применяются соответствующие методы изготовления заготовок или промежуточных полуфабрикатов;

- ГОСТ 7511 и другие нормативы по контролю химического состава стали;

- ГОСТы на резьбовые соединения (например, ГОСТ на конические и цилиндрические резьбы), регламентирующие профиль, шаг, глубину и точность исполнения резьб НКТ и муфт.

Следует отметить, что помимо российских ГОСТов нередко учитываются и международные стандарты, такие как API (Американский нефтяной институт), в частности спецификации API 5CT и API 5B, применяемые при экспортных поставках или для унификации продукции.

Материалы для производства НКТ

НКТ изготавливаются из легированных и углеродистых сталей, обладающих повышенной прочностью, пластичностью, устойчивостью к коррозионному растрескиванию под напряжением и способностью работать при повышенных температурах и давлениях. Типичные группы прочности НКТ (по ГОСТ 633-80) включают стали марок от Д (с пониженной прочностью) до К, Е и Л (с более высокими показателями прочности).

Химический состав сталей контролируется по соответствующим ГОСТам на металлопродукцию и техническим условиям. Стабильность химического состава важна для получения требуемых механических свойств, включая предел текучести, временное сопротивление разрыву, ударную вязкость и относительное удлинение.

Технология производства НКТ

Процесс изготовления насосно-компрессорных труб, как правило, включает следующие стадии:

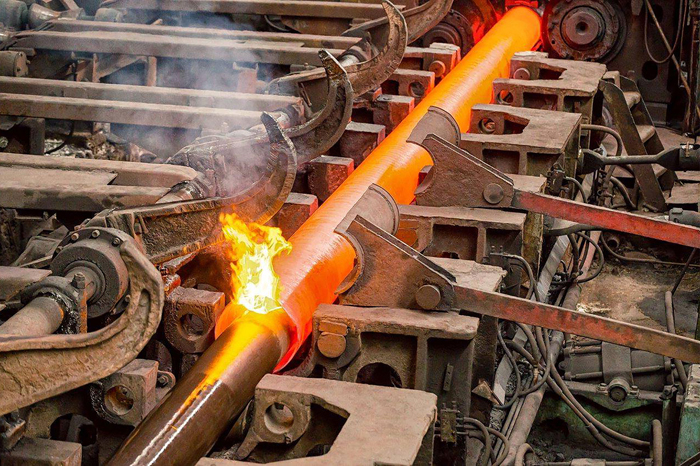

- Подготовка заготовок. В качестве исходного сырья применяются стальные заготовки (круглые слитки или литые непрерывно отлитые стальные полуфабрикаты). Они подвергаются нагреву в печах до температур порядка 1200 °C, необходимых для горячей прокатки;

- Горячая прокатка. Нагретый полуфабрикат проходит через прокатные станы, где при помощи оправок, прошивных прессов и обкатных станов формируется полый цилиндр - гильза. На этом этапе получаются горячедеформированные бесшовные трубы, которые затем калибруются до нужного наружного диаметра и толщины стенки;

- Холодная или тёплая деформация (при необходимости). Для получения более точных размеров, улучшения структуры металла и достижения требуемых механических свойств могут применяться холодная или тёплая деформация. Холоднодеформированные НКТ имеют меньшие допуски по размерам и высокую точность геометрии;

- Термическая обработка. Чтобы придать трубам необходимые механические характеристики (прочность, пластичность, ударная вязкость), их подвергают закалке и отпуску, нормализации или другим режимам термообработки. Конкретный режим определяется маркой стали и требованиями стандарта;

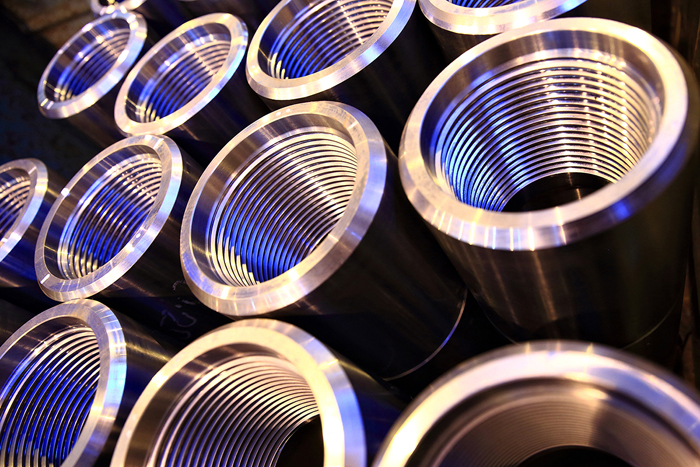

- Обработка концов и нарезание резьбы. По длине трубы отрезаются до стандартных размеров, после чего выполняется обработка торцов: фаска, нарезка резьбы (как правило, конической по ГОСТ или по API). Далее на трубу навинчиваются муфты или ниппели. Качественная резьба — ключевой фактор надёжной герметичности соединения.

При повышенных требованиям к коррозионной стойкости НКТ могут покрываться специальными составами или иметь внутренние покрытия (например, фосфатирование, хромирование или полимерные покрытия), регламентируемые ГОСТ Р 31446-2012. Такие покрытия защищают металл от агрессивных сред и продлевают срок службы изделия.

Методы контроля производства НКТ

НКТ подлежат комплексному контролю, включающему:

- визуальный осмотр поверхности для выявления дефектов;

- измерение геометрических параметров: наружного диаметра, толщины стенки, овальности, кривизны;

- механические испытания (испытания на растяжение, ударную вязкость, твёрдость);

- неразрушающие методы контроля (ультразвуковой контроль, вихретоковые методы, капиллярные и магнитопорошковые испытания) для обнаружения внутренних и поверхностных дефектов.

Все испытания проводятся в соответствии с требованиями ГОСТ 633-80 и другими применимыми стандартами.

Производство насосно-компрессорных труб - сложный технологический процесс, регламентируемый строгими стандартами и нормами. Соблюдение ГОСТ 633-80 и других нормативных документов гарантирует, что готовая продукция будет обладать необходимыми механическими свойствами, герметичностью резьбовых соединений и стойкостью к агрессивным средам.

Благодаря тщательному контролю качества, использованию надёжных марок сталей и применению современных технологий термообработки и антикоррозионной защиты, отечественные НКТ успешно конкурируют на мировом рынке и обеспечивают надёжную и эффективную работу нефтегазовых месторождений.

| Вид проката |

Стоимость, руб./т |

|||

|---|---|---|---|---|

|

Труба насосно-компрессорная 60х5

|

от 55 000 | |||

| Труба насосно-компрессорная 73х5.5 | от 41 000 | |||

| Труба насосно-компрессорная 73.02х5.51 | от 130 000 | |||

| Труба насосно-компрессорная 88.9х6.45 | от 68 000 | |||

+7 (495) 789-95-19

+7 (495) 789-95-19