Производство полуовальных труб можно условно разделить на несколько этапов.

Исходным материалом служат металлические листы или штрипсы (полосы), соответствующие по толщине и ширине требуемым параметрам будущей трубы. Металл подбирают по марке стали, толщине и механическим характеристикам согласно соответствующим нормативам (например, ГОСТ 14637 – для листового проката из углеродистой стали, ГОСТ 19903 – горячекатаный листовой прокат из углеродистой и низколегированной стали).

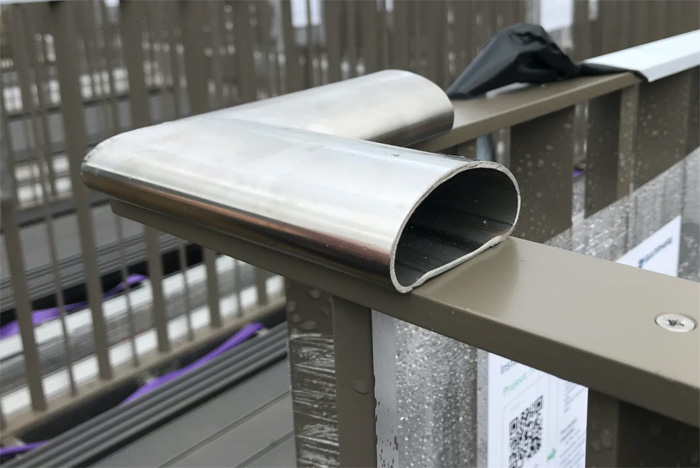

формовка полуовальной трубы на станке

Полуовальное сечение получают, пропуская заготовку через валки прокатного стана или используя гибочный станок специальной конструкции. На данном этапе важно обеспечить равномерный радиус закругления одной стороны и чёткую плоскость другой. Достигается это путём многократной прокатки или поэтапной гибки вальцами.

Для формованных (холодногнутых) профилей соответствующим документом может выступать ГОСТ 30245 (для гнутых сварных профилей квадратного и прямоугольного сечения) или собственные ТУ предприятия. Хотя для полуовальных труб прямого ГОСТ может не быть, производство обычно регламентируют близкими по смыслу стандартами или внутренними техническими условиями (ТУ), опирающимися на общие нормы ГОСТ для металлопроката.

Сварка продольного шва (для сварных труб)

Если труба изготовляется из листовой заготовки, свернутой в полуовальный профиль, то её замкнутость достигается посредством сварки продольного шва.

ГОСТ 10704 регламентирует технические требования к стальным электросварным трубам, ГОСТ 10705 – для прямошовных электросварных стальных труб. Хотя данные стандарты в основном ориентированы на круглые трубы, многие положения можно применять и к особым профильным сечениям, включая полуовальные, в части требований к качеству сварного шва, механических свойств металла и контроля качества.

Термическая обработка (при необходимости)

Для улучшения свойств металла (снятия внутренних напряжений, повышения пластичности и однородности структуры) может потребоваться нормализация или отжиг. Данный процесс проводится согласно ГОСТ 19281 (для легированных конструкционных сталей) или соответствующим ГОСТ/ТУ на конкретный сплав. Применимость термообработки зависит от марки стали и требований заказчика.

Правка и калибровка

Готовая труба может дополнительно проходить правку для обеспечения точных размеров и геометрии. Калибровка производится на специальных станах, чтобы получить идеальную полуовальную форму, соответствующую чертежам и нормативным документам.

Контроль качества и испытания

На заключительном этапе проводят визуальный, ультразвуковой и (по необходимости) радиографический контроль сварного шва, проверку размеров, толщины стенки, прочностные испытания. Методы испытаний определяются соответствующими стандартами:

- ГОСТ 7512 – методы испытаний сварных соединений,

- ГОСТ 10006 – испытания металлопроката на растяжение,

- ГОСТ 3728 – испытания труб на гидравлическое давление.

Также актуальны стандарты по контролю геометрических параметров. Например, ГОСТ 26877 – для определения отклонений формы и размеров металлоизделий.

+7 (495) 789-95-19

+7 (495) 789-95-19